短信碼登錄

密碼登錄

獲取短信驗證碼

18輥軋機工作輥軸向力導致止推軸承損壞因素分析及優(yōu)化措施

2024-03-15

摘 要:18輥軋機工作輥止推軸承在使用過程中易損壞,,通過分析發(fā)現主要是因為工作輥作用在止推軸承上的軸向力過大造成的,,本文主要針對帶鋼板型呈楔形或鐮刀彎、中間輥與側支撐的作用力的因素討論分析造成止推軸承損壞的原因,,找到了延長止推軸承使用壽命的方法,。結合機組運用的實際情況,經過相對應的優(yōu)化措施改善后,,能降低損壞率41.7%,。

關鍵詞:止推軸承;易損壞,;軸向力,;優(yōu)化措施

0 引言

止推軸承在18輥冷連軋機中起到了阻止工作輥持續(xù)軸向移動的主要作用,避免因不利因素移動超出工藝使用范圍,造成斷帶,、斷輥或者其它設備的損壞,,可以說沒有止推軸承,18輥軋機組無法正常軋鋼,。然而止推軸承在使用時存在受力大,、使用環(huán)境差、損壞率高,、損壞因素多,、損壞時間不規(guī)律、生產過程中難以控制調整的缺點,,因此降低止推軸承損壞率是具有緊迫性和難度的機組維護技術攻關工作,,現在根據工藝原理和使用后效果作為參考依據,總結分析出相關的有利因素,,用以指導止推軸承的使用,。

1 帶鋼板型影響因素分析

帶鋼板型主要分兩種情況易造成止推軸承損壞,橫向切面呈楔形或者彎曲(鐮刀彎,、S彎),。

為確保軋制的帶鋼厚度一致,同一組工作輥的中心高度位置要保持不變,,改變的是帶鋼形變量,。當來料帶鋼存在橫向厚度差,進入輥縫后軋制力必然會橫向不對稱分布,,厚的一側壓下率大,,軋制力大,工作輥單側撓性變形,,帶鋼從厚側向薄側跑偏[1],,因工作輥與帶鋼表面接觸存在摩擦力,使工作輥受到從厚側趨向薄側的軸向力而移動,,止推軸承受力,。

彎曲型帶鋼在前進方向受張力,帶鋼傳動側距離長,,帶鋼往傳動側跑偏,,反之則往操作側跑偏,受工作輥與帶鋼之間受摩擦力的影響,,工作輥產生軸向力向邊部距離長的一側移動,止推軸承受力[2],。軋制時帶鋼板型不規(guī)則,,以質點的形式在平面上按照各種不規(guī)則類型延展拉伸,提前檢測出帶鋼楔形,、彎曲,,通過控制好速度,,彎輥、串輥等控制工藝,,降低因板型異常產生的軸向力,,可以有效避免止推軸承損壞。

2 中間輥影響因素分析

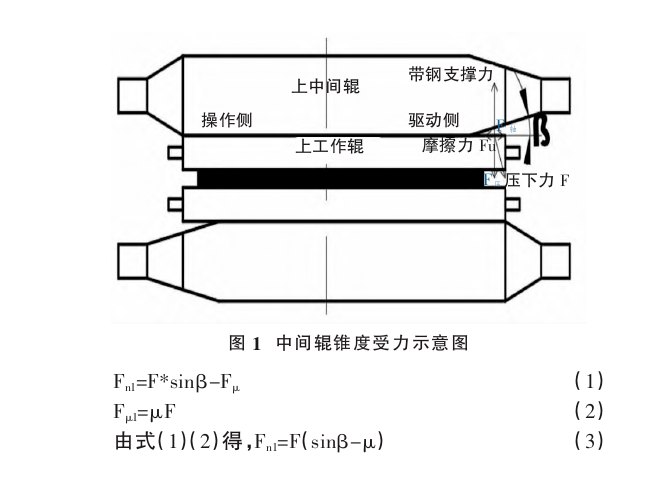

中間輥是一對帶有單邊錐度的輥子,,可以軸向移動起到調節(jié)帶鋼板型,、松緊、跑偏的作用,,在此過程中有兩個重要的影響因素使工作輥產生軸向力致使止推軸承損壞,。上中間輥驅動側帶錐度,下中間輥操作側帶錐度,,中間輥在壓力狀態(tài)下與工作輥完全貼合,,以上中間輥與工作輥為分析對象,假設沒有其它因素干擾的情況下壓下力為F,,對其進行軸向力分析[3],,見圖1,。

F:壓下力;Fn1:軸向合力,;β:中間輥錐度角,并且β=[0,,90°],;μ:工作輥與中間輥、帶鋼的摩擦系數,,經查資料,,0.05<μ<0.11[4]。

由式(3)可知,,工作輥軸向合力與壓下力,、錐度、摩擦系數均有直接關系,,摩擦系數以及錐度確定,,壓下力增大,軸向力隨之增大致工作輥軸向移動,,止推軸承受力易損壞,。當Fn1=0,得0.05<sinβ=μ<0.11,,可算出2.9°≤β≤6.5°,,在未有其它因素干擾的情況下工作輥在軸向上處于平衡狀態(tài),止推軸承受力為0;當Fn1>0時,,sinβ>μ,,工作輥朝著有錐度方向移動,止推軸承受力易損壞,;當中間輥沒有錐度,,即sinβ=0,工作輥失去調節(jié)機制,,完全依靠摩擦力阻止工作輥移動,,帶鋼板型楔型或彎曲的情況下跑偏嚴重無法通過中間輥修正,工作輥產生軸向移動,,止推軸承受力易損壞,。

彎輥力使中間輥、工作輥發(fā)生撓性形變[5],,彎輥力與壓下力同向為負彎,,反向則為正彎,隨著軋制力的增加輥縫凸度明顯趨于增大,,所形成的帶鋼凸度明顯增加[6],。負彎狀態(tài)上中間輥兩端向外側頂起增大輥縫,如圖2,,帶鋼中間薄邊部厚呈現出外圓弧狀態(tài),,工作輥、中間輥與之狀態(tài)楔合,,工作輥在每個點上受壓力與支撐力,,在軸向上互相抵消,工作輥不會橫移,;正彎上中間輥將工作輥中心下壓,,如圖3,帶鋼中間厚邊部薄呈現內圓弧狀態(tài),,工作輥,、中間輥與之狀態(tài)楔合,工作輥在每個點上受壓力與支撐力,,在軸向上互相抵消,,工作輥不會橫移。因此適當調整彎輥,,有利于工作輥在軸向的穩(wěn)定性,,保護止推軸承不受損壞。

3 側支撐影響因素分析

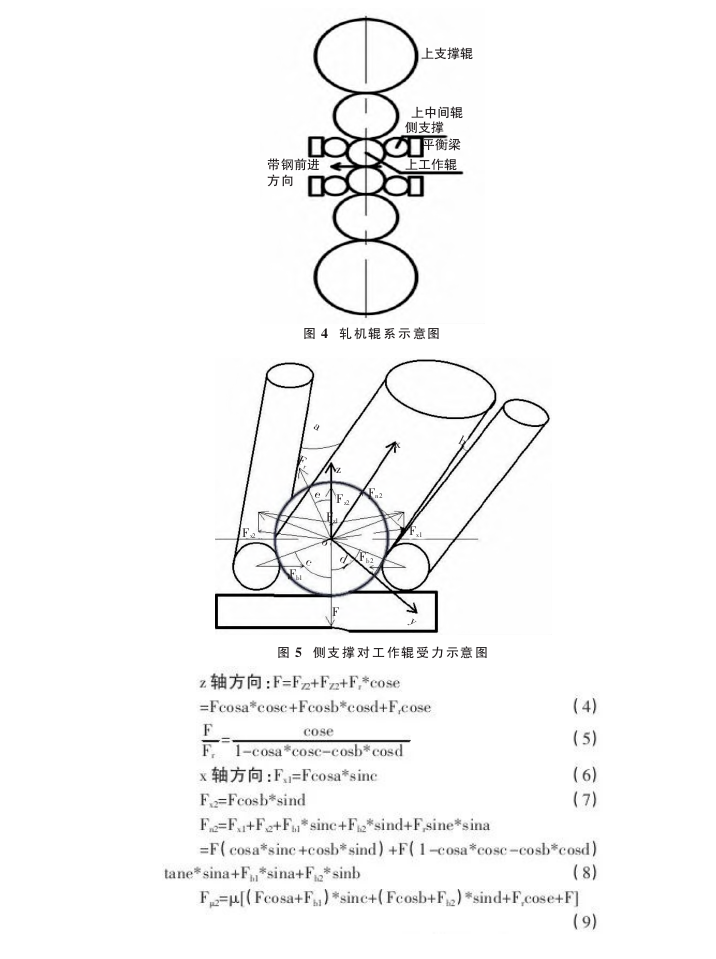

側支撐主要在側面支撐并阻止工作輥在軋制過程中隨著帶鋼一起向前移動,,側支撐的受力主要來自于平衡梁與工作輥的推力,。輥系示意圖如圖4,,以上輥為研究對象,假設側支撐水平,,則工作輥在輥縫關閉后與側支撐的靜態(tài)受力狀態(tài)如圖5,在三維直角坐標系內對其靜態(tài)力系進行計算:

F:壓下力,,Fx1,、Fx2:出、入口側支撐產生徑向力,;Fr:被軋帶鋼抗力,;Fμ2:沿x軸的摩擦力;Fn2:工作輥軸向力,;Fz2,、Fz1:出、入口側支撐沿z軸的分力,;Fb1,、Fb2:出、入口平衡梁支撐力,;角a,、b:側支撐與工作輥軸向夾角;角c,、d:側支撐與工作輥徑向夾角,;角e:工作輥與軋制鋼帶抗力夾角;μ:帶鋼,、側支撐與工作輥以及工作輥與中間輥的摩擦系數,,假設其均相等。

①由式(8)可知,,側支撐使工作輥產生軸向力的大小與壓下力,、平衡梁支撐力、工作輥與側支撐徑向上的夾角c和d,、工作輥與側支撐軸向上的夾角a和b以及角e有直接關系,。角a、b,、c,、d、e∈[0,,90°],,在此區(qū)間范圍內:

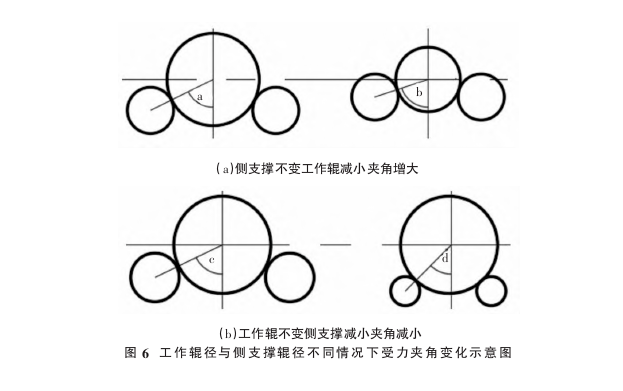

1)在徑向上,cosa,、cosb遞減,,壓下力不變,,軸向力減小,;在軸向上,,sinc、sind遞增,,壓下力不變,,軸向力遞增。當a=b=0°,,c=d=90°時,,側支撐產生軸向力為Fn2=0。

2)工作輥徑與側支撐輥徑大小可以改變二者在徑向上的夾角的大小,,如圖6,,工作輥徑減小或側支撐輥徑增大,則夾角減小,,當a或b≠0,,工作輥軸向力減小,;工作輥徑增大或側支撐輥徑減小,,夾角增大,當a或b≠0,,工作輥軸向力增大,,因此小工作輥或大側支撐有助于保護止推軸承。

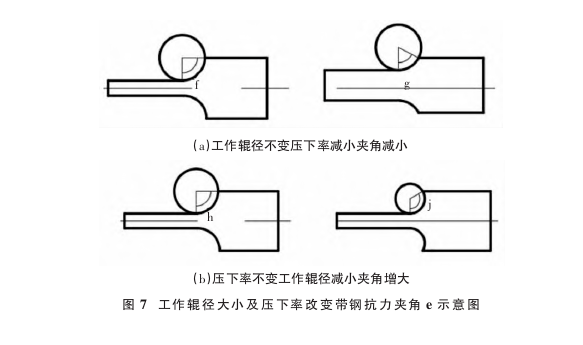

3)角度e與工作輥徑及壓下率有關系,,工作輥徑相等,,壓下率越大,角e越大,,如圖7(a)所示,;壓下率相等,工作輥徑大,,角e越小,,如圖7(b)所示。tane在區(qū)間內遞增,,因此增大工作輥徑或減小壓下率可以減小角e,,從而降低工作輥軸向力,減小止推軸承的受力,。

②結合中間輥錐度導致工作輥的移動關系可知,,工作輥往中間輥錐度端移動,在調整側支撐受力時,,將有中間輥錐度端的側支撐夾角調小,,使該端側支撐作用在工作輥的受力相較于另一端的大,,工作輥會產生反向的軸向力抵消中間輥錐度產生的軸向力,當Fn1-Fn2≤Fμ2,,即側支撐,、中間輥各自產生的軸向力差的絕對值小于等于摩擦力,則工作輥處于穩(wěn)定狀態(tài),,止推軸承不受力,。

4 優(yōu)化調整前后對比

通過工作輥軸向移動因素分析后,對各個產生不利因素的環(huán)節(jié)進行了優(yōu)化改善,,統(tǒng)計其中優(yōu)化調整前、后各半年軋制鋼種J5居多的損壞狀況,,見表1,。

由表1可知,針對問題優(yōu)化調整后:①每個機架的損壞總數都有所降低,,整體下降率41.7%,。②每種損壞類型都有所下降,其中磨損下降率22.7%明顯,。③磨損的損壞率至多,,無論是調整前或后均在55%以上。

5 結束語

通過上述分析,,得知止推軸承的損壞是多種因素互相參雜造成的,,要確保止推軸承的使用壽命良好,必須嚴格控制工作輥產生軸向力的因素,,根據分析結果提出了6條措施,,可有效預防止推軸承損壞:

①少軋制呈楔形、鐮刀彎等板型不良的帶鋼,,或者提前檢測,,做好操作工藝調整,使工作輥平穩(wěn),。

②優(yōu)化中間輥錐度,,原料入口的首個機架板型差,其中間輥錐度應,,往后根據生產狀態(tài)可依次減小,。

③在生產操作過程中,控制好彎輥工藝,,隨時調整跑偏的工作輥,。

④側支撐與工作輥的輥徑要適配,避免一大配一??;同時也要確保安裝的側支撐水平,。

⑤側支撐機械位在中間輥錐度端調整帶呈夾角的狀態(tài),與中間輥錐度互相抵消軸向力,。

⑥降低壓下率或者使用較大的工作輥,,盡量減小工作輥與帶鋼支反力的夾角。

【參考文獻】

[1]李璐,,張振林,,肖斌.基于軋制過程中橫截面面積變化的跑偏因子研究[J].鋼研工程機械有限公司,2022,,30(01):104-109.

[2]令狐克志,,王洋,劉光明,,等.冷軋過程中帶鋼楔形與跑偏關系模型研究[J].軋鋼,,2012,29(01):22-25.

[3]張艷娜,,潘云飛.自糾偏輥形糾偏原理及設計淺析[J].現代冶金,,2017,45(01):44-46.

[4]李庚唐.冷軋帶鋼時摩擦系數的確定[J].鞍鋼技術,,1981(05):47-48,,36.

[5]陳兵,張雷,,趙慶林.1420六輥冷連軋機工作輥止推軸承燒損原因分析與仿真[J].重型機械,,2011(04):46-49.

[6]吳安民.彎輥力和軋制力對輥縫形狀影響分析[J].冶金設備,2015(04):47-49.

來源:網絡

(版權歸原作者或機構所有)